Regeneração e preparação de resíduos de filmes de PET: situação atual, tecnologias e perspectivas (1)

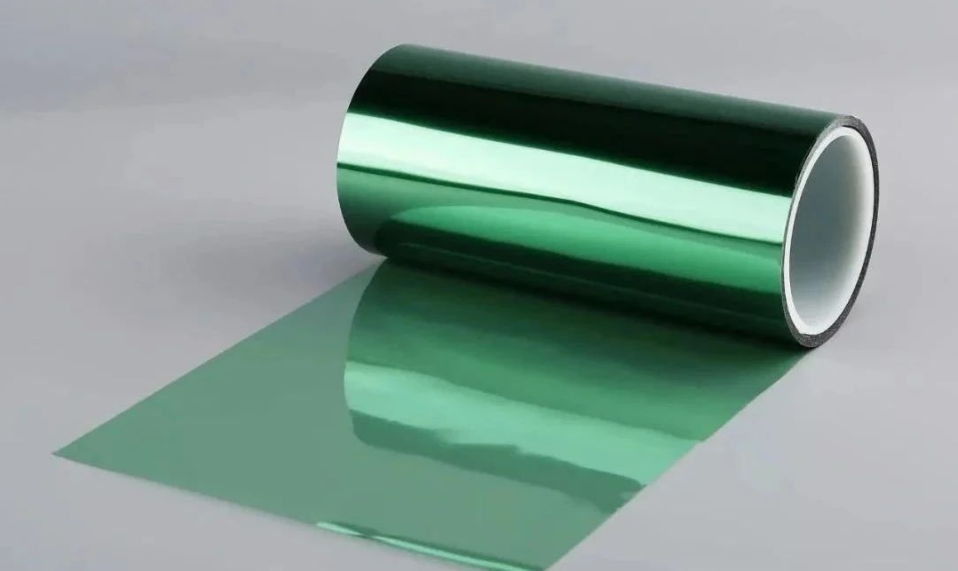

Com o vigoroso desenvolvimento da indústria eletrônica, os filmes de tereftalato de polietileno (PET) desempenham um papel indispensável na fabricação de inúmeros produtos eletrônicos devido ao seu excelente isolamento, alta transparência, boas propriedades mecânicas e estabilidade química. Essas aplicações incluem capacitores cerâmicos multicamadas (MLCC), placas de circuito flexível, telas de cristal líquido e muito mais. No entanto, com a rápida expansão da indústria eletrônica, a geração de resíduos de filmes de PET tem aumentado dia a dia. Se esses resíduos não forem descartados adequadamente, eles não apenas causarão um enorme desperdício de recursos, mas também representarão um pesado ônus ao meio ambiente. Portanto, alcançar a regeneração e a preparação eficientes de resíduos de filmes de PET na indústria eletrônica é de grande alcance e importância para promover o desenvolvimento sustentável da indústria eletrônica, aliviar a pressão sobre os recursos e reduzir a poluição ambiental.

Fontes e Características de Resíduos de Filmes de PET na Indústria Eletrônica

Fontes diversas

Na indústria eletrônica, os resíduos de filmes de PET têm origem em uma ampla variedade de fontes:

Produção de MLCC: filmes de PET são usados para formar folhas dielétricas, gerando aparas de bordas substanciais e materiais descartados após a fabricação.

Fabricação de placas de circuito flexível: Como material de substrato, os filmes de PET produzem resíduos devido a processos de corte, defeitos de processo ou outras imperfeições.

Fabricação de telas de cristal líquido (LCD): filmes de PET são aplicados em componentes como polarizadores e filmes difusores, com produtos defeituosos e cortes durante a produção contribuindo para o acúmulo de resíduos.

Características complexas e únicas

Em comparação com os filmes de PET comuns, os filmes de PET residuais na indústria eletrônica apresentam propriedades distintas:

A exposição a vários produtos químicos e técnicas especiais de processamento na fabricação de eletrônicos pode levar à contaminação por impurezas metálicas, poluentes orgânicos e estruturas reticuladas de vários graus.

Por exemplo, resíduos de PET da produção de MLCC podem aderir a partículas de óxido metálico devido ao contato com suspensões cerâmicas.

Resíduos de PET de placas de circuito flexíveis podem reter substâncias orgânicas, como resíduos de fotorresistência de processos de litografia e gravação.

Essas características complexas representam desafios significativos para a regeneração e preparação de resíduos de filmes de PET.

Tecnologias de Regeneração e Preparação de Resíduos de Filmes de PET

Tecnologias de Reciclagem Física

Limpeza e Trituração

O processo de limpeza visa remover poeira superficial, manchas de óleo e outras impurezas solúveis de resíduos de filmes de PET. Os métodos comuns incluem lavagem com álcalis, lavagem com ácidos e limpeza com solventes orgânicos:

A lavagem com álcali remove manchas de óleo de forma eficaz.

A lavagem ácida dissolve impurezas metálicas parciais.

A limpeza com solventes orgânicos é importante para remover poluentes orgânicos.

A trituração envolve a quebra dos filmes de PET limpos em fragmentos de tamanhos específicos usando trituradores, facilitando o processamento subsequente. Na prática, a seleção dos reagentes de limpeza e do equipamento de trituração deve ser adaptada ao grau de contaminação e às características dos filmes residuais para garantir uma limpeza completa e um tamanho de partícula uniforme.

Extrusão de fusão

Os fragmentos de PET triturados são aquecidos acima do seu ponto de fusão (normalmente 250–260 °C) para formar um material fundido, que é então extrudado através de uma extrusora, seguido de resfriamento e peletização para produzir pellets de PET regenerados.

Aditivos como plastificantes e antioxidantes são frequentemente incorporados para melhorar as propriedades do PET regenerado. Por exemplo, plastificantes aumentam a flexibilidade, enquanto antioxidantes aumentam a estabilidade térmica.

No entanto, a degradação da cadeia molecular do PET pode ocorrer durante esse processo, reduzindo o desempenho do produto. O controle rigoroso da temperatura, do tempo de processamento e da velocidade de rotação da rosca é essencial para minimizar a degradação.

Policondensação em estado sólido (SSP)

A SSP é um método fundamental para aumentar o peso molecular e o desempenho do PET regenerado. Os pellets de PET regenerado são tratados termicamente a temperaturas abaixo do ponto de fusão (tipicamente 200–220 °C) sob uma atmosfera de gás inerte.

Por meio do SSP, as reações de policondensação entre as cadeias moleculares do PET aumentam o peso molecular, melhorando assim a resistência e a resistência ao calor do PET regenerado.

Os desafios incluem longos tempos de processamento e requisitos rigorosos de estanqueidade do equipamento e precisão do controle de temperatura.

Tecnologias de Reciclagem Química

Alcoolise

A alcoólise envolve a reação de resíduos de filmes de PET com álcoois (por exemplo, etilenoglicol, propilenoglicol) sob um catalisador para decompor o PET em monômeros ou oligômeros como o bis(2-hidroxietil) tereftalato (BHET).

Tomemos como exemplo a alcoólise do etilenoglicol: a temperatura da reação é controlada entre 180 e 220 °C, com catalisadores como acetato de zinco ou titanato de tetrabutila. Após a reação, o BHET é separado por filtração e destilação, sendo então refinado para a ressíntese do PET.

Este método remove impurezas de forma eficaz para obter materiais regenerados de alta pureza, mas requer condições de reação severas e equipamentos resistentes à corrosão.

Hidrólise

A hidrólise decompõe resíduos de filmes de PET em ácido tereftálico (PTA) e etilenoglicol usando água sob alta temperatura e pressão, categorizados em hidrólise ácida, alcalina e neutra:

Hidrólise ácida: utiliza ácidos fortes (por exemplo, ácido sulfúrico, ácido clorídrico) como catalisadores, apresentando taxas de reação rápidas, mas corrosão severa do equipamento.

Hidrólise alcalina: Emprega bases fortes (por exemplo, hidróxido de sódio, hidróxido de potássio), com fácil separação do produto, mas exigindo neutralização subsequente.

Hidrólise neutra: opera sob alta temperatura/pressão sem catalisadores ácidos/base, ecologicamente correto, mas exige condições mais rigorosas e maior investimento em equipamentos.

A hidrólise decompõe completamente o PET, com produtos diretamente utilizáveis para síntese de PET, mas sofre com alto consumo de energia e processos complexos de separação/purificação.

Pirólise

A pirólise aquece resíduos de filmes de PET em altas temperaturas (400–600 °C) em um ambiente sem oxigênio ou com deficiência de oxigênio, causando decomposição térmica em pequenas moléculas, como compostos aromáticos (benzeno, tolueno, xileno) e olefinas/alcanos.

Os produtos de pirólise podem ser utilizados como matérias-primas químicas, permitindo a reciclagem energética de resíduos de filmes de PET. No entanto, a complexa mistura de produtos apresenta desafios para a separação/purificação, e gases nocivos podem exigir um sistema completo de tratamento de gases residuais.

Exploração de novas tecnologias de reciclagem

Reciclagem Eletrocatalítica

Nos últimos anos, a reciclagem eletrocatalítica surgiu. Por exemplo, uma equipe de pesquisa liderada pelo Professor Zhao Yixin, da Universidade Jiao Tong de Xangai, utilizou tecnologia eletrocatalítica para converter seletivamente etilenoglicol presente no hidrolisado de PET em ácido fórmico à temperatura e pressão ambientes, enquanto coproduzia hidrogênio no cátodo.

Essa tecnologia utiliza eletricidade renovável como insumo energético, abrindo um novo caminho para a conversão de recursos de resíduos de filmes de PET. A eficiência e a seletividade podem ser melhoradas pela otimização dos materiais dos eletrodos e das condições de reação.

Atualmente, a reciclagem eletrocatalítica permanece na fase de pesquisa laboratorial, com desafios técnicos para a industrialização, como estabilidade do eletrodo e projeto de sistemas em larga escala.

Combinação de Biodegradação e Síntese

Alguns microrganismos secretam enzimas que degradam o PET. Usando esses microrganismos ou suas enzimas, os filmes de PET descartados são decompostos em pequenas moléculas, que são então biossintetizadas em PET ou outros materiais de origem biológica.

Essa abordagem oferece vantagens como respeito ao meio ambiente e condições de reação moderadas, mas apresenta baixas taxas de biodegradação e complexa regulação da biossíntese. Ainda está em fase exploratória, exigindo estudos aprofundados sobre mecanismos metabólicos microbianos e otimização do processo de biossíntese.

Aplicações do PET Regenerado na Indústria Eletrônica

Substituição de materiais virgens parciais

Após uma série de processamentos, as propriedades do PET regenerado são significativamente melhoradas, permitindo-lhe substituir, até certo ponto, materiais PET virgens na indústria eletrônica. O PET regenerado tem sido amplamente utilizado em componentes de produtos eletrônicos com requisitos de desempenho relativamente baixos, como materiais de embalagem eletrônicos comuns e invólucros de alguns dispositivos eletrônicos.

Por exemplo, caixas de embalagem de certos produtos eletrônicos feitas de PET regenerado não apenas reduzem custos como também diminuem a dependência de recursos virgens.

Na fabricação de invólucros de dispositivos eletrônicos, a adição de materiais de reforço e aditivos adequados permite que o PET regenerado atenda aos requisitos de resistência e calor, alcançando a fabricação verde de invólucros.

Expansão para novos campos de aplicação

Com melhorias e inovações contínuas nas propriedades do PET regenerado, seu escopo de aplicação na indústria eletrônica está se expandindo gradualmente. Em campos eletrônicos emergentes, como dispositivos vestíveis e dispositivos eletrônicos flexíveis, espera-se que o PET regenerado se torne um importante material básico devido à sua excelente flexibilidade e processabilidade.

Por exemplo, em componentes de dispositivos vestíveis, como substratos de placas de circuito flexíveis e películas protetoras de telas, materiais PET regenerados podem alavancar suas vantagens para alcançar o desenvolvimento de produtos leves e sustentáveis.

Enquanto isso, em dispositivos eletrônicos que exigem desempenho de blindagem eletromagnética, a modificação do PET regenerado por meio de tratamentos especiais (por exemplo, adição de enchimentos condutores) pode produzir materiais com funções de blindagem eletromagnética, expandindo a gama de aplicações do PET regenerado.