As 10 principais tendências tecnológicas da borracha e do plástico em 2025 (6 a 10)

Em 2025, a CHINAPLAS lançou as seguintes dez tendências tecnológicas em borracha e plástico, analisando a trajetória da inovação tecnológica na indústria de borracha e plástico, ajudando empresas upstream e downstream na cadeia da indústria de borracha e plástico a aproveitar oportunidades de mercado e capacitando o desenvolvimento de alta qualidade da indústria de borracha e plástico. A seguir estão os Artigos 6 a 10.

6. Moldagem por injeção inteligente e tecnologia de suporte

Importância: A moldagem por injeção inteligente e as tecnologias de suporte, por meio da profunda integração de alta automação e da Internet das Coisas, ajudam as empresas de processamento de produtos plásticos a obter melhorias de qualidade, aumento de eficiência e produção personalizada.

Percebemos que a moldagem por injeção inteligente não é adequada apenas para processar materiais convencionais, como plásticos de engenharia e plásticos em geral, mas também para processar materiais especiais, como materiais compostos, poliuretano e silicone líquido, atendendo às necessidades diversas e específicas de diferentes cenários de aplicação.

Moldagem por injeção de material composto: melhora efetivamente a resistência, tenacidade e resistência à fadiga dos produtos, oferece suporte ao design integrado multifuncional e reduz os processos de montagem do produto.

Moldagem por injeção de poliuretano: O poliuretano exibe excelente compatibilidade e adesão com vários materiais durante o processo de moldagem por injeção. Ele pode ser firmemente combinado com materiais como metal, madeira, fibras, etc. para formar estruturas compostas, atendendo às necessidades diversificadas de design e fabricação de produtos.

Moldagem por injeção de silicone líquido: A alta fluidez do silicone líquido permite que ele preencha melhor cavidades complexas do molde durante o processo de moldagem por injeção, tornando-o particularmente adequado para processar produtos com altos requisitos de detalhes e precisão.

Além disso, o sistema de alimentação centralizado integra sensores inteligentes e análise de dados para ajustar automaticamente o fornecimento e a proporção de materiais, medindo com precisão e misturando uniformemente as matérias-primas, garantindo efetivamente a estabilidade e a continuidade da produção de processamento de plástico. O molde e o canal quente são projetados com alta precisão e modularidade para garantir uma operação estável e eficiente do processo de moldagem por injeção.

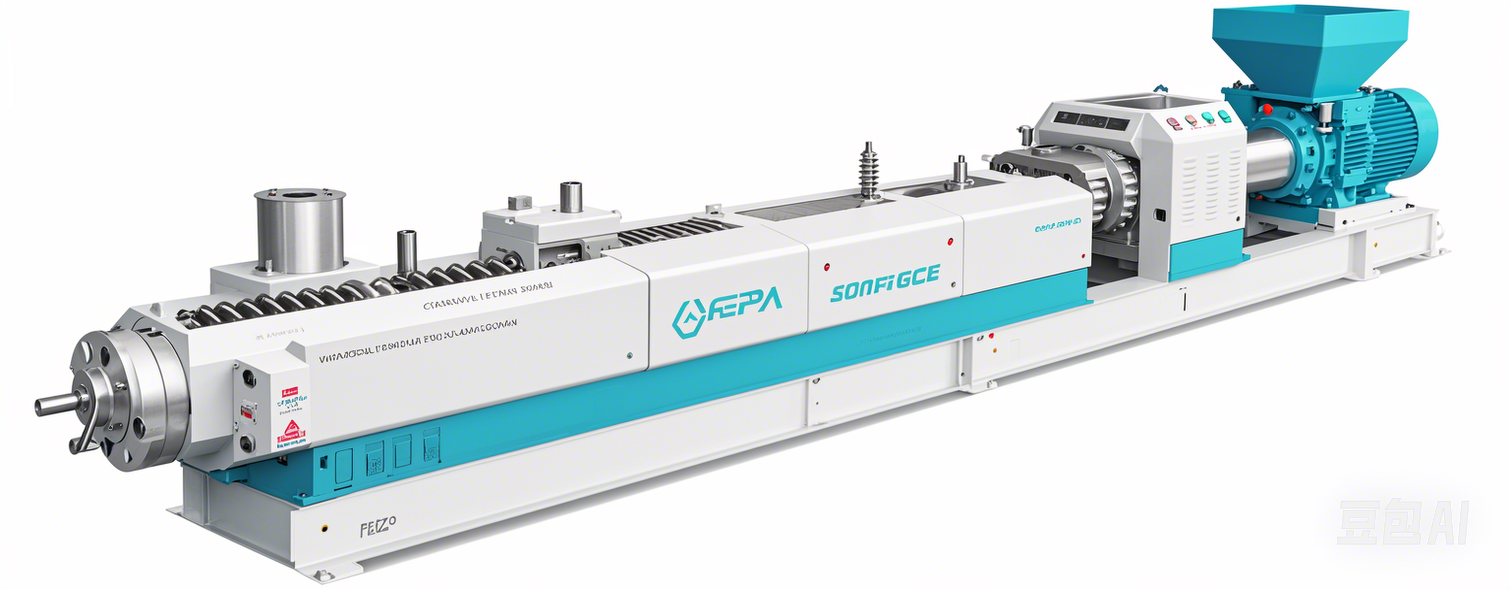

7. Extrusão eficiente e tecnologia de suporte

Importância: A tecnologia de extrusão eficiente e as tecnologias de suporte abriram novas dimensões para a produção e o processamento de granulação, tubos e filmes, fornecendo suporte técnico sólido para a produção em larga escala e de alta qualidade de compósitos de tubos (filmes) multimateriais e multicamadas.

Percebemos que, seja na extrusão de granulação eficiente, na extrusão de tubos personalizados ou na extrusão de filme de alta velocidade, as seguintes tendências tecnológicas estão surgindo:

Aprimoramento da inteligência e automação: por meio de tecnologias como Internet das Coisas, big data e inteligência artificial, o monitoramento e a análise em tempo real de parâmetros-chave como temperatura, pressão e velocidade durante o processo de extrusão são realizados para garantir uma produção estável e qualidade consistente do produto.

Otimização contínua da tecnologia de extrusão de alta precisão: a moldagem por extrusão precisa é obtida por meio de parafuso de alta precisão, projeto de molde, sistema de controle de pressão, regulagem de temperatura e sistema de acionamento de alto desempenho.

Melhoria contínua de tecnologias de alta eficiência e economia de energia: Desenvolver novas estruturas de parafuso e materiais de cilindro para melhorar a eficiência de transporte e fusão de material e reduzir o consumo de energia. Otimizar sistemas de aquecimento e resfriamento para reduzir o consumo de energia.

Além disso, a matriz de extrusão desempenha um papel crucial no controle do formato, tamanho e qualidade do produto extrudado final. A matriz de extrusão está auxiliando na extrusão eficiente e de alta qualidade por meio do design otimizado da estrutura do canal de fluxo e processamento de alta precisão.

8. Tecnologia de moldagem por sopro multicamadas e multicavidades

Importância: A moldagem por sopro multicamadas e multicavidades desempenha um papel importante no aprimoramento das propriedades mecânicas e de barreira dos produtos, reduzindo o desperdício de material e alcançando a integração multifuncional.

Percebemos que a moldagem por sopro multicamadas e multicavidades está passando por otimização e melhoria multidimensional nos seguintes aspectos:

Estabilidade e continuidade: Ao melhorar a extrusora e a cabeça, o comprimento e a espessura precisos do embrião são garantidos, alcançando uma produção estável e contínua.

Inteligência: Utilizando sensores e algoritmos de inteligência artificial para monitorar e ajustar de forma adaptativa os parâmetros durante o processo de moldagem por sopro, são feitos diagnósticos oportunos de falhas e manutenção preditiva, reduzindo o tempo de inatividade desnecessário.

Eletrificação: A máquina de moldagem por injeção totalmente elétrica tem vantagens óbvias em economizar custos de material, custos de depuração, eficiência energética e limpeza, mas só pode ser aplicada a campos ocos de pequeno e médio porte. A estabilidade do equipamento e os dados finais de consumo de energia ainda precisam ser testados pelo mercado.

Além disso, os moldes de moldagem por sopro também são iterados por meio de tecnologias inteligentes e automatizadas para garantir a estabilidade do processo de moldagem por sopro e reduzir as taxas de desperdício.

9. Película funcional e tratamento de superfície

Importância: Com a integração inovadora de novas aplicações de materiais, tecnologia de revestimento de alta precisão, automação e tecnologia de produção contínua, os filmes funcionais e seus processos de tratamento de superfície desempenham um papel indispensável em cenários de aplicações de ponta, como embalagens, novas energias e óptica.

Percebemos que os filmes comuns de material único, filmes ópticos e separadores de bateria de lítio em filmes funcionais apresentam as seguintes tendências de desenvolvimento tecnológico:

Filme de material único: O número de camadas está aumentando, de 5, 7 para 11, e a espessura está ficando mais fina, com uma espessura de apenas 18 mícrons. O aumento nas camadas permite que cada camada de filme seja dotada com mais precisão de funções únicas, como barreira, reforço, selagem a quente, etc. A redução da espessura não apenas atinge o peso leve de filmes finos, mas também reduz os custos de material e o consumo de recursos para as empresas.

Película fina óptica: por meio da pesquisa e do desenvolvimento de novos materiais de alto desempenho e tecnologia de revestimento de alta precisão, são obtidas películas finas com funções como antirreflexo, reflexão, polarização e filtragem para atender às necessidades personalizadas de sistemas ópticos complexos, reduzindo o número de componentes ópticos e a complexidade do sistema.

Separador de bateria de lítio: Ao aplicar materiais compostos, a resistência mecânica, a condutividade e a porosidade do separador são melhoradas, aumentando ainda mais a densidade de energia e o ciclo de vida da bateria. Ao utilizar tecnologia ultrafina para reduzir a resistência interna da bateria e fornecer mais espaço para materiais de eletrodo, a densidade de energia da bateria pode ser melhorada, o alcance pode ser estendido e a velocidade de carregamento pode ser aprimorada. A inovação da tecnologia de revestimento também melhorou a estabilidade térmica, a resistência mecânica e a molhabilidade do eletrólito da membrana.

Além disso, além dos processos de revestimento e envelopamento, os processos de tratamento de superfície, como impressão por transferência de calor, impressão sem solvente e descarga corona, também fornecem suporte técnico para processamento personalizado de filmes funcionais.

10. Tecnologia de Automação e Inteligência

Significado: O sistema de automação e tecnologia inteligente abrange áreas-chave como inspeção de qualidade on-line, robôs colaborativos, sistemas de controle avançados e sistemas refinados de gerenciamento de energia. Ele desempenha um papel crucial no encurtamento do ciclo de moldagem, melhorando a eficiência do processamento e garantindo a estabilidade da qualidade.

Percebemos que há as seguintes tendências tecnológicas que merecem atenção em inspeção de qualidade on-line, robôs colaborativos, sistemas de controle e gerenciamento de energia:

Aprendizado profundo de modelos de big data: ao treinar modelos com uma grande quantidade de dados, os sistemas de inspeção de qualidade on-line podem aprender e identificar automaticamente padrões de defeitos de vários produtos plásticos, melhorando a precisão e a eficiência da detecção; O sistema de controle da máquina de moldagem pode ajustar automaticamente parâmetros como pressão de injeção, velocidade e temperatura para obter o melhor efeito de moldagem.

Alta compatibilidade: De acordo com os requisitos específicos da linha de produção, alterne a inspeção de qualidade on-line correspondente, o modo de trabalho do robô colaborativo ou o sistema de controle e o modo de gerenciamento de energia para obter otimização colaborativa com o sistema de produção.